高温合金GH/NS

交期:30天

描述:GH6783是Co-Ni-Fe基沉淀硬化型铁磁性抗氧化低膨胀变形高温合金,使用温度小于750°C。合金通过加入大量铝和铌元素,在时效时析出γ′-Ni3(Al.Nb)弥散强化相与块状β-NiAl相进行强化。合金在750°C可达到完全抗氧化级别,并具有优良的室温、高温力学性能、低的热膨胀系数和低密度等特性。在热变性过程中通过析出β-NiAl相可控制细小的晶粒尺寸。微合金化后的合金具有优良的热加工性能和

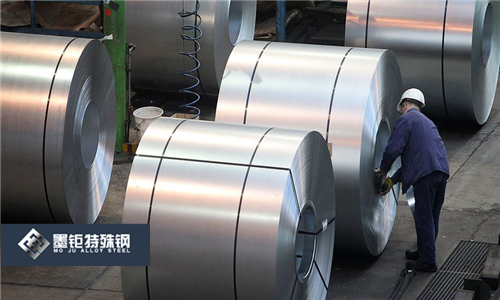

规格:板,棒,带,线,管,可定制

GH6783高温合金

1合金介绍(可直接添加13472787990,了解更多)

1.1概述

GH6783是Co-Ni-Fe基沉淀硬化型铁磁性抗氧化低膨胀变形高温合金,使用温度小于750°C。合金通过加入大量铝和铌元素,在时效时析出γ′-Ni3(Al.Nb)弥散强化相与块状β-NiAl相进行强化。合金在750°C可达到完全抗氧化级别,并具有优良的室温、高温力学性能、低的热膨胀系数和低密度等特性。在热变性过程中通过析出β-NiAl相可控制细小的晶粒尺寸。微合金化后的合金具有优良的热加工性能和冷成形工艺性能。主要产品有棒材、饼坯、环件、冷轧薄板和带材等。

1.2应用概况及特性

合金已用于制造先进航空发动机的封严环、承力环和机匣等间隙控制构件。该合金因同时具有高温抗氧化性能、优良的力学性能和低的热膨胀系数,也可推广应用到地面燃气轮机等在中高温服役的螺栓等紧固件和承力轴等构件,以及火箭发动机的导气管等。

与其他低膨胀高温合金GH2907和GH2909比较,GH6783合金的优良抗氧化性能与低密度是该合金的主要特性。合金在700°C以下具有优良的性能和组织稳定性,但750°C以上热稳定性差。

1.3材料牌号

GH6783(GH783)。

1.4相近牌号

Inconel783(美)。

1.5材料技术标准

GB/T14992高温合金和金属间化合物高温材料的分类和牌号

Q/GYB528GH6783抗氧化低膨胀高温合金棒材、锻件和环件

Q/GYB05066GH6783抗氧化低膨胀高温合金冷轧薄板与带材

Q/6S2040低膨胀GH783合金棒材和环形件规范

AMS5940多联熔炼、高温、抗氧化、低膨胀34Co-3.0Cr-28Ni-3.0Nb-5.5A1-0.008B-25.5Fe合金棒材、锻件、环件

1.6熔炼工艺

采用非真空感应炉+自耗重熔熔炼工艺。

1.7化学成分

摘自GB/T14992,见表1-10

表1-1

元素 | C | Cr | Ni | Co | Al | Ti | Fe | Nb |

质量分数/% | ≤0.03 | 2.50〜3.50 | 26.0〜30.0 | 余 | 5.00〜6.00 | <0.40 | 24.0~27.0 | 2.50~3.50 |

元素 | B | Ta | Mn | Si | S | P | Cu | ~ |

质量分数/% | 0.003〜0.012 | ≤0.050 | ≤0.50 | ≤0.50 | ≤0.005 | ≤0.015 | ≤0.500 | ~ |

1.8热处理制度

摘自AMS5940、Q/GYB528,Q/GYB05066和Q/6S2040,各品种的标准热处理制度为:

a)棒材、锻件和环件1115°C±5°C/AC(或更快冷却)+845°C±10°C*(2〜4)h/AC+720°C±10°C*(8+0.5)h/FC(56°C/h)→620°C±10°C*(8±0.5)h/AC,其中固溶保温时间由构件截面尺寸确定;

b)冷轧薄板和带材,1115°C±5°C*(10〜30)min/AC(或气冷)+845°C±10°C*3h/AC+720°C±10°C*8h/FC(56°C/h)→620°C±10°C*8h/AC(或气冷)。(可直接添加13472787990,了解更多)

1.9品种规格与供应状态

摘自AMS5940.Q/GYB528、Q/GYB05066和Q/6S2040o

1.9.1主要规格

d8.0mm~250mm棒材;厚0.5mm〜4.0mm冷轧薄板和带材;厚250mm~500mm饼(环)坯;d350mm〜900mm环件。

1.9.2供应状态

棒材、饼(环)坯~般不经热处理供应;热轧板、冷轧薄板和带材经固溶处理十酸洗+矫正+切边后供应;环件经标准热处理后供应。

2物理、弹性和化学性能

2.1熔化温度范围

2.2相变点

2.3热导率(表2-1)

2.4电阻率

θ/°C | 20 | 93 | 204 | 316 |

λ/W/(m•°C) | 10.2 | 11.4 | 13.0 | 14.8 |

θ/°C | 427 | 538 | 649 | 760 |

λ/W/(m•°C) | 15.4 | 19.1 | 22.0 | 24.2 |

2.5热扩散率

2.6比热容

2.7线膨胀系数(表2-2)

表2-2

θ/°C | θ/°C | θ/°C | θ/°C | ||||

20〜100 | 8.16 | 20〜300 | 9.86 | 20〜500 | 10.87 | 20〜700 | 12.75 |

20〜150 | 9.48 | 20〜350 | 9.96 | 20〜550 | 11.26 | 20〜750 | 13.55 |

20〜200 | 9.70 | 20〜400 | 9.98 | 20〜600 | 11.71 | 20〜800 | 14.17 |

20〜250 | 9.80 | 20〜450 | 10.47 | 20〜650 | 12.18 | ~ | ~ |

2.8密度

p=7.81g/cm3。

2.9磁性能

合金有磁性。

2.10弹性性能(表2-3)

表2-3

θ/°C | ED/GPa | G/GPa | μ | θ/°C | ED/GPa | G/GPa | μ | θ/°C | Ed/GPa | G/GPa | μ |

21 | 177.3 | 67.8 | 0.31 | 316 | 171.3 | 65.0 | 0.32 | 593 | 160.7 | 61.6 | 0.31 |

93 | 175.5 | 67.0 | 0.31 | 371 | 170.9 | 65.1 | 0.31 | 649 | 156.6 | 60.2 | 0.30 |

149 | 174.5 | 66.5 | 0.31 | 427 | 172.2 | 65.0 | 0.32 | 704 | 152.5 | 58.6 | 0.30 |

204 | 173.2 | 66.1 | 0.31 | 482 | 166.9 | 63.8 | 0.31 | 760 | 147.9 | 57.1 | 0.29 |

260 | 172.4 | 65.4 | 0.32 | 538 | 163.8 | 62.8 | 0.30 | 816 | 142.2 | 55.9 | 0.27 |

2.11化学性能

2.11.1抗氧化性能

合金在空气介质中,不同温度试验100h的氧化速率见表2-4。

θ/°C | 700 | 750 | 800 | 850 |

100h的氧化速率/ | 0.0065 | 0.0075 | 0.01 | 0.07 |

2.11.2耐腐蚀性能

2.11.2.1合金经盐雾腐蚀,35°C+1.5°C的腐蚀性能及与其他低膨胀合金比较见表2-5。

2.11.2.2合金经表面沉积盐腐蚀,600°C和650°C循环氧化腐蚀深度及与其他低膨胀合金的比较见图2-1。

表2-5

合金 | 盐雾介质 | θ/°C | 腐蚀速率/g/(m2-h) | 试验时间/h | 出锈时间/h | 宏观检验 |

GH6783 | (5±l)%NaCl, | 35±1.5 | 550 | 55 | 点蚀面积3%〜5% | |

GH4242 | 0 | 550 | 不出锈 | 光亮 | ||

GH2907 | 0.0477 | 258 | 16 | 锈蚀面积30%〜70% | ||

GH2909 | 0.0485 | 258 | 16 | 锈蚀面积40%〜70% | ||

929C | 0.0215 | 258 | 16 | 锈蚀面积15% |

图2-1不同合金经表面沉积盐循环氧化后的腐蚀深度比较

3力学性能

3.1供货技术标准

3.1.1技术标准规定的性能(表3-1)

表3-1

标准号 | 品种 | 热处理 | θ/°C | 拉伸性能 | 硬度 | 持久性能 | ||||

σb/MPa | σp0.2/MPa | δ5 | ψ/% | 缺口e-光滑组合试样 | ||||||

≥ | σ/MPa | τ/h | ||||||||

Q/GYB528 | 棒材、锻件、环件 | 标准热处理 | 20 | 1105 | 725 | 12 | 20 | 262 | ~ | ~ |

650 | 895 | 620 | 15 | 25 | ~ | 586 | ≥23 | |||

750 | 540 | 450 | 20 | 35 | ~ | 280 | ≥23 | |||

Q/GYB05066 | 冷轧薄板、带材 | 标准热处理 | 20 | 1100 | 725 | 12.0 | ~ | ~ | ~ | ~ |

650 | 850 | 570 | 15.0 | ~ | ~ | 586 | ≥23 | |||

①缺口半径r=0.14mm。 | ||||||||||

3.1.2生产检验数据、基值和设计许用值

3.2短时力学性能

3.2.1硬度

3.2.2冲击性能

环形件不同温度的冲击韧性见表3-2。

3.2.3压缩性能

3.2.4扭转性能

3.2.5剪切性能

取样 | 热处理 | θ/°C | aku/(J/cm2) |

环形件弦向 | 标准 | 20 | 35.07 |

650 | 74.33 | ||

700 | 89.17 | ||

750 | 86.67 |

3.2.6拉伸性能(可直接添加13472787990,了解更多)

3.2.6.1 90mm方坯和环形件不同温度的拉伸性能见表3-3;90mm方坯不同温度的拉伸性能曲线见图3-1。

3.2.6.2冷轧薄板不同温度的拉伸性能见表3-4,不同温度的拉伸性能曲线见图3-2。

3.2.6.3 90mm方坯经不同长期时效,不同温度的拉伸性能见表3-5,室温和650°C拉伸性能曲线见图3-3。

3.2.6.4环形件经750°C长期时效,不同温度的拉伸性能曲线分别见图3-4、图3-5和图3-6。

表3-3

取样/mm | 热处理 | θ/°C | σp0.2/MPa | σb/MPa | δ5 | ψ/% | 取样/mm | 热处理 | θ/°C | σp0.2/MPa | σb/MPa | δ5 | ψ/% |

90方坯纵向 | 标准热处理 | 20 | 830 | 1253 | 21.5 | 43.8 | 90方坯纵向 | 标准热处理 | 700 | 652 | 802 | 48.0 | 82.3 |

300 | 793 | 1190 | 24.3 | 45.0 | 750 | 586 | 652 | 68.8 | 88.6 | ||||

400 | 778 | 1173 | 22.0 | 41.0 | 800 | 435 | 467 | 54.0 | 92.3 | ||||

500 | 753 | 1153 | 24.3 | 44.3 | 环形件弦向 | 标准热处理 | 20 | 793 | 1211 | 24.9 | 45.6 | ||

600 | 740 | 1070 | 28.5 | 45.5 | 650 | 685 | 975 | 32.4 | 50.3 | ||||

650 | 705 | 954 | 31.9 | 47.0 | 750 | 547 | 641 | 47.4 | 89.5 |

表3-4

取样/mm | 热处理 | θ/°C | σp0.2/MPa | σb/MPa | δ5 | 取样/mm | 热处理 | θ/°C | σp0.2/MPa | σb/MPa | δ5 |

厚2 | 标准热处理 | 300 | ~ | 1220 | 22 | S1.0 | 石英封样标准热处理 | 20 | 965 | 1390 | 25.0 |

400 | ~ | 1185 | 23 | 650 | ~ | 1040 | 34.0 | ||||

500 | ~ | 1160 | 26.3 | S2.0 | 空气炉标准热处理 | 20 | 885 | 1300 | 24.5 | ||

600 | ~ | 1050 | 30.5 | 650 | ~ | 940 | 29.0 | ||||

650 | ~ | 940 | 37 | S0.5 | 20 | 890 | 1260 | 22 | |||

700 | ~ | 805 | 46 | 650 | ~ | 860 | 26 | ||||

800 | ~ | 428 | 77 | S0.7 | 20 | 875 | 1240 | 22.5 | |||

厚0.5 | 石英封样标准热处理 | 20 | 900 | 1320 | 35 | 650 | ~ | 945 | 29.0 | ||

650 | ~ | 1040 | 35 | S1.3 | 20 | 920 | 1300 | 23.0 | |||

厚0.7 | 20 | 905 | 1320 | 23.5 | 650 | ~ | 975 | 41.0 | |||

650 | ~ | 1240 | 22.0 | S3.0 | 20 | 890 | 1275 | 24.5 | |||

650 | ~ | 970 | 36.6 | ||||||||

~ | ~ | ~ | ~ | 750 | ~ | 641 | 45.9 | ||||

注:冷轧板,垂直轧向取样。 | |||||||||||

表3-5

取样/ | 时效规范 | θ/°C | σb | σp0.2 | δ5 | ψ | 取样/ | 时效规范 | θ/°C | σb | σp0.2 | δ5 | ψ | ||

θ/°C | t/h | MPa | % | θ/°C | t/h | MPa | % | ||||||||

90方坯纵向标准热处理 | 760 | 25 | 20 | 730 | 1160 | 24.5 | ~ | 90方坯 | 750 | 1500 | 20 | 625 | 1070 | 24 | 38 |

650 | 615 | 900 | 45 | ~ | 650 | 540 | 800 | 43 | 77 | ||||||

750 | 590 | 660 | 51 | ~ | 750 | 405 | 550 | 85 | 93 | ||||||

650 | 3000 | 20 | 830 | 1250 | 18.0 | 43.0 | 750 | 3000 | 20 | 590 | 1050 | 25.0 | 40.5 | ||

650 | 760 | 970 | 32.0 | 70.0 | 650 | 500 | 760 | 46.5 | 78.5 | ||||||

750 | 565 | 675 | 56.0 | 89.0 | 750 | 405 | 599 | 80.9 | 92.5 | ||||||

650 | 5000 | 20 | 825 | 1240 | 22.0 | 42.5 | 760°C*25h | 20 | 840 | 1230 | 22.5 | 44.5 | |||

650 | 695 | 935 | 51.0 | 79.0 | 650 | 705 | 960 | 41 | 74 | ||||||

750 | 545 | 630 | 62.0 | 91.0 | 750 | 570 | 650 | 48 | 89 | ||||||

700 | 2000 | 20 | 815 | 1220 | 20.0 | 37.0 | 760°C*25h | 20 | 825 | 1230 | 21.5 | 40.5 | |||

650 | 645 | 875 | 32.0 | 75.0 | 650 | 625 | 855 | 44 | 77 | ||||||

750 | 505 | 570 | 64.0 | 91.0 | 750 | 520 | 600 | 62.0 | 90.0 | ||||||

700 | 3000 | 20 | 805 | 1210 | 22.0 | 40.0 | 760°C*25h | 20 | 635 | 1090 | 22.0 | 41.0 | |||

650 | 650 | 920 | 39.0 | 72.0 | 650 | 545 | 805 | 45 | 78 | ||||||

750 | 525 | 600 | 59 | 91 | 750 | 395 | 540 | 63 | 89 | ||||||

图3-3 90mm方坯不同温度拉伸性能曲线

图3-3 90mm方坯经不同热处理,不同温度的拉伸性能曲线⑴

图3-3 90mm方坯.纵向取样,经标准热处理+长期时效处理

图3-4环形件经750°C长期时效,室温拉伸性能曲线⑵环形件,弦向取样,经标准热处理+75OT长期时效处理。

3.3持久和蠕变性能

3.3.1持久性能

3.3.1.1 90mm方坯和冷轧薄板不同温度的持久性能见表3-6。

3.3.1.2 90mm方坯不同温度的持久应力-寿命曲线见图3-7,持久热强参数综合曲线见图3-8。

3.3.1.3冷轧薄板持久热强参数综合曲线见图3-9。

3.3.1.4环形件和90mm方坯650笔和750°C光滑和缺口持久性能见表3-7;不同温度光滑持久应力-寿命曲线见图3-10。缺口持久应力-寿命曲线图3-11;光滑持久热强参数综合曲线图3-12,缺口持久热强参数综合曲线见图3-13。

3.3.1.5 90mm方坯经不同长期时效,650°C和750°C的持久寿命见表3-8。

图3-5环形件经750°C长期时效.650°C拉伸性能曲线「2」环形件,弦向取样,经标准热处理+75O°C长期时效处理

图3-6环形件经750°C长期时效,750°C拉伸性能曲线②环形件.弦向取样,经标准热处理+750°C长期时效处理

3.3.1.6环形件经750°C长期时效.650°C和75O°C的持久性能分别见图3-14和图3-15。

表3-6(可直接添加13472787990,了解更多)

取样/mm | θ/°C | σ/MPa | τ/h | δ5/% | 取样/mm | θ/°C | σ/MPa | τ/h | δ5/% |

90方坯纵向标准热处理 | 500 | 900 | >675 | ~ | 90方坯 | 700 | 340 | 395 | 46 |

1005 | 466 | 11 | 355 | 291 | 42 | ||||

1060 | 144 | 16 | 400 | 158 | 63 | ||||

1085 | 108 | 15 | 450 | 95 | 41 | ||||

1100 | 58 | 19.5 | 500 | 21 | 50 | ||||

600 | 600 | >1512 | ~ | 750 | 160 | 790 | 92 | ||

680 | 344 | 6 | 170 | 236 | ~ | ||||

700 | 173 | 6 | 200 | 221 | 70 | ||||

750 | 163 | 8 | 250 | 204 | 35 | ||||

800 | 21 | 6 | 270 | 77 | 41 | ||||

700 | 330 | 626 | 36 | 300 | 59 | 60 | |||

S2 | 500 | 900 | >546 | ~ | S2冷轧板垂直轧向标准热处理 | 700 | 290 | 416 | ~ |

1005 | 670 | ~ | 300 | 359 | ~ | ||||

1010 | 393 | ~ | 350 | 174 | 29 | ||||

1030 | 216 | ~ | 400 | 84 | 29 | ||||

1060 | 132 | ~ | 450 | 33 | 26 | ||||

1100 | 34 | ~ | 500 | 14 | 20 | ||||

600 | 650 | 684 | ~ | 750 | 160 | 355 | ~ | ||

690 | 459 | ~ | 170 | 289 | ~ | ||||

700 | 184 | ~ | 200 | 150 | ~ | ||||

780 | 71 | ~ | 250 | 77 | ~ | ||||

850 | 31 | ~ | 300 | 26 | ~ | ||||

350 | 9 | ~ |

表3-7

取样/mm | θ/°C | a/MPa | 光滑试样 | 缺口试样 | 取样/mm | θ/°C | olMPa | 光滑试样 | 缺口试样 | ||

τ/h | δ5 | τh/h | τ/h | δ5 | τh/h | ||||||

环形件a弦向标准 | 650 | 586 | 50.9〜 | 36.4〜 | 224.3〜 | 90方坯②纵向标准热处理 | 650 | 586 | 45.9〜 | 32.9〜 | 253.9 |

750 | 280 | 43.8- | 40.5〜 | 181.6〜 | 750 | 280 | 40.8~ | 30.3~ | 191.6 | ||

缺口半径r=0.14mm。 | |||||||||||

图3-7 90mm方坯不同温度持久应力寿命曲线门90mm方坯.纵向取样,经标准热处理

图3-8 90mm方坯持久热强参数综合曲线⑴90mm方坯.纵向取样,经标准热处理

取样/ | 时效规范 | 586MPa持久 | ||

θ/°C | t/h | 650°C,t/h | 750°C,r/h | |

90方坯 | 760 | 25 | 42 | 45 |

650 | 3000 | 51 | 42 | |

650 | 5000 | 41 | 31 | |

700 | 3000 | 19 | 16 | |

750 | 1500 | 8 | 56 | |

750 | 3000 | 9 | ~ | |

760°C*25h+650°C*3000h | 47 | 31 | ||

76O°C*25h+700°C*3000h | 17 | 16 | ||

76O°C*25h+750°C*1500h | 16 | 5 | ||

图3-9冷轧板持久热强参数综合曲线⑴

图3-10环形件不同温度光滑持久应力-寿命曲线(中值)⑵弦向取样,经标准热处理

图3-11环形件不同温度缺口持久应力-寿命曲线(中值)⑵弦向取样.经标准热处理;缺口半径r=0.14mm

图3-12环形件光滑持久热强参数综合曲线(中值)弦向取样.经标准热处理

图3-13环形件缺口持久热强参数综合曲线(中值)⑵弦向取样,经标准热处理;缺口半径r=0.14m

3.3.2蠕变性能

3.3.2.1 90mm方坯650°C和750°C,不同应力和时间的蠕变性能见表3-9。

3.3.2.2 90mm方不同温度和应力的蠕变曲线见图3-16。

3.4疲劳性能

3.4.1高周疲劳

3.4.1.1 90mm方坯650°C和750°C的轴向拉-拉光滑和缺口疲劳性能见表3-10。

3.4.1.2环形件650°C和750°C的旋转弯曲光滑和缺口疲劳S-N曲线分别见图3-17和图3-18。

表3-9

取样 | θ/°C | σ/MPa | t/h | £p/% | £e/% | £1/% | £p=0.2%的临界时间t/h |

90方坯纵向标准热处理 | 750 | 220 | 100 | 0.558 | 0.218 | 0.774 | 40 |

250 | 142 | 10.438 | 0.216 | 10.654 | 14 | ||

280 | 80 | 7.76 | 0.214 | 7.974 | ~ |

3.4.2低周疲劳

3.4.2.1 90mm方坯650°C和750°C的低周疲劳循环寿命应变回归曲线、循环应力-应变回归曲线方程见表3-11;650°C和750°C的低周疲劳e-N曲线和循环应力-应变曲线分别见图3-19和图3-20。

3.4.2.2环形件650°C和750°C的低周疲劳性能分别见表3-12和表3-13;ε-N曲线分别见图3-21和图3-22。

图3-19 90mm方坯650°C低周疲劳-N和循环应力-应变曲90mm方坯.纵向取样,经标准热处理

表3-12

取样/mm | 热处理 | θ/°C | 稳态迟滞回线特征值 | 2Nf/反向数 | 试样数量/根 | ||||

环形件弦向 | 标准热处理 | 650 | 0.46 | 0.33 | 0.13 | 578.08 | 7344 | 1 | |

0.47 | 0.32 | 0.16 | 558.66 | 6632 | 1 | ||||

0.45 | 0.39 | 0.06 | 580.16 | 18300 | 1 | ||||

0.53 | 0.35 | 0.18 | 579.12 | 3600 | 1 | ||||

0.52 | 0.35 | 0.17 | 605.83 | 3220 | 1 | ||||

0.54 | 0.29 | 0.25 | 600.62 | 2584 | 1 | ||||

0.58 | 0.33 | 0.26 | 585.02 | 2742 | 1 | ||||

0.59 | 0.47 | 0.12 | 709.17 | 708 | 1 | ||||

0.60 | 0.34 | 0.26 | 615.88 | 1660 | 1 | ||||

0.65 | 0.44 | 0.21 | 696.68 | 974 | 1 | ||||

0.66 | 0.39 | 0.27 | 668.25 | 970 | 1 | ||||

0.66 | 0.54 | 0.12 | 693.91 | 1178 | 1 | ||||

0.80 | 0.45 | 0.35 | 801.41 | 242 | 1 | ||||

0.75 | 0.41 | 0.34 | 679.00 | 670 | 1 | ||||

0.84 | 0.54 | 0.29 | 778.17 | 266 | 1 | ||||

0.74 | 0.42 | 0.32 | 714.37 | 534 | 1 | ||||

0.75 | 0.52 | 0.23 | 739.68 | 426 | 1 | ||||

0.81 | 0.52 | 0.29 | 765.34 | 210 | 1 | ||||

0.60 | 0.31 | 0.28 | 602.01 | 2498 | 1 | ||||

应变疲劳参量 | |||||||||

135.64 | 0.929 | -0.117 | 1.244 | -0.247 | 782.6 | 0.112 | |||

应变-寿命曲线方程 | |||||||||

循环应力-应变曲线方程 | |||||||||

试验条件 | d6mm试样;轴向应变;RT=-1;三角波f=(0.05~1.0)Hz;失效判据:断裂 | ||||||||

图3-2090mm方坯750°C低周疲劳kN和循环应力-应变曲线⑴90mm方坯.纵向取样,经标准热处理

表3-13(可直接添加13472787990,了解更多)

取样/mm | 热处理 | θ/°C | 稳态迟滞回线特征值 | 2Nf反向数 | 试样数量/根 | ||||

环形件弦向 | 标准热处理 | 750 | 0.48 | 0.28 | 0.19 | 487.23 | 2556 | 1 | |

0.51 | 0.32 | 0.18 | 495.55 | 2136 | 1 | ||||

0.44 | 0.31 | 0.13 | 523.98 | 1810 | 1 | ||||

0.33 | 0.23 | 0.10 | 419.26 | 11480 | 1 | ||||

0.31 | 0.26 | 0.05 | 418.56 | 13054 | 1 | ||||

0.31 | 0.29 | 0.01 | 405.39 | 33050 | 1 | ||||

0.30 | 0.26 | 0.04 | 397.06 | 31044 | 1 | ||||

0.54 | 0.34 | 0.19 | 536.81 | 928 | 1 | ||||

0.47 | 0.28 | 0.18 | 466.76 | 3460 | 1 | ||||

0.35 | 0.26 | 0.09 | 445.27 | 5438 | 1 | ||||

0.37 | 0.27 | 0.09 | 448.39 | 6962 | 1 | ||||

0.55 | 0.44 | 0.11 | 450.47 | 2500 | 1 | ||||

0.55 | 0.29 | 0.26 | 500.40 | 1714 | 1 | ||||

0.54 | 0.40 | 0.14 | 568.72 | 572 | 1 | ||||

0.60 | 0.40 | 0.20 | 551.73 | 608 | 1 | ||||

0.60 | 0.41 | 0.20 | 564.90 | 660 | 1 | ||||

0.61 | 0.43 | 0.18 | 511.16 | 790 | 1 | ||||

0.78 | 0.40 | 0.38 | 629.41 | 206 | 1 | ||||

0.77 | 0.44 | 0.33 | 551.38 | 242 | 1 | ||||

0.77 | 0.39 | 0.39 | 566.29 | 264 | 1 | ||||

应变疲劳参量 | |||||||||

112.86 | 0.773 | -0.112 | 5.588 | -0.489 | 631.3 | 0.1231 | |||

应变-寿命曲线方程 | |||||||||

循环应力-应变曲线方程 | |||||||||

试验条件 | 46mm试样;轴向应变;RT=-1;三角波;/=(0.05~1.0)Hz,失效判据:断裂 | ||||||||

3.4.3特种疲劳

90mm方坯不同循环温度的冷热疲劳性能见表3-14。

表3-14

取样/mm | θ/°C | 在以下循环周次,裂纹长度/mm | |||

50周 | 200周 | 350周 | 500周 | ||

90方坯纵向标准热处理 | 650⇋20 | 0.04 | 0.09 | 0.09 | 0.10 |

700⇋20 | 0.03 | 0.08 | 0.11 | 0.13 | |

750⇋20 | 0.04 | 0.19 | 0.23 | 0.38 | |

3.5裂纹扩展速率

3.6断裂韧度

3.7松弛性能

4工艺性能与要求

4.1成形工艺与性能(表4-1)

表

加工类型 | 加热温度 | 开锻(轧)/终锻(轧)温度 | 变形量 |

钢锭开坯 | 1150°C±20°C | 开锻>1130°C;终锻≥950°C | ~次加热的变形程度≤30%,压下量20mm |

板坯轧制 | 1150°C±10°C | 开轧>1130°C;终轧≥950°C | 最后~道压下率不小于20% |

薄板热轧 | 粗轧≥1000°C | 开轧>1000。;终轧≥850°C | 热轧的火次及道次不限 |

冷轧薄板 | ~ | ~ | 压下率为25%〜35%,平整量为1%〜3% |

锻饼 | ≥1000°C | 终轧>850( | ~ |

轧环 | ≥1000°C | 终轧2850°C | ~ |

4.2工艺性能

板材的反复弯曲、杯突性能、深拉系数见表4-2。

表4-2

板厚/mm | 热处理 | 反复弯曲/次数 | 杯突深度/mm |

S0.8 | 固溶 | 12 | 9.0 |

4.3焊接性能

4.3.1焊接工艺

合金可采用钨极氧弧焊、电子束焊和钎焊等方法进行连接。按固溶处理+焊接+时效处理工序进行,降低开裂倾向。无填料自动氩弧焊工艺见表4-3,缝焊工艺见表4-4。(可直接添加13472787990,了解更多)

表4-3⑴

弧压/V | 电流/A | 钨极直径/mm | 氩气流量/(L/min) | 焊速/(m/min) |

8〜10 | 100~125 | 2 | 10 | 0.33〜0.42 |

表4-4

初级电压/V | 功率级数 | 脉冲/s | 休止/s | 加热/格 | 滚盘宽/mm | 滚盘压力/N | 焊速/(m/min) | |

上 | 下 | |||||||

380 | 2 | 0.24 | 0.18 | 7.5-8.5 | 6 | 6 | 5885〜7355 | 0.42 |

4.3.2焊接接头性能

不同温度的拉伸性能与持久性能见表4-5。

表4-5

焊接方法 | 焊接材料 | θ/°C | 拉伸性能 | 持久性能 | ||||

σb/MPa | δ5/% | 接头强度系数/% | σ/MPa | τ/h | 接头强度系数/% | |||

钨极氩弧焊 | GH6783+GH6783 | 20 | 1254 | 13.0 | 97.4 | ~ | ~ | ~ |

650 | 946 | 14.8 | 99.8 | 527 | 50.3 | >90 | ||

750 | 639 | 24.1 | 101.8 | 252 | 40.3 | >90 | ||

电子束焊 | GH6783+GH6783 | 20 | 1311 | 20.8 | 101.8 | ~ | ~ | ~ |

650 | 984 | 38.1 | 103.8 | 527 | 56.6 | >90 | ||

750 | 625 | 40.3 | 99.5 | 252 | 38.0 | >90 | ||

钎焊 | GH6783+GH6783 | 20 | 808 | ~ | 73.4 | ~ | ~ | ~ |

650 | 611 | ~ | 68.3 | 410 | 25.2 | >70 | ||

750 | 573 | ~ | 106 | 196 | 38.9 | >70 | ||

注:焊后持久试验23h后,每8h增加应力34.5MPa。 | ||||||||

4.4零件热处理工艺

零件的最终热处理:固溶:1115°C±5°C/AC,保温时间由构件截面尺寸确定;一次时效:(843±8)°C*(2〜4)h/AC;二次时效:(718±8)°C*(8+0.5)h/FC(56°C/h)→(621±8)°C*(8±0.5)h/AC。

4.5薄板表面处理工艺(表4-6)

表4-6

类别 | 溶液成分 | 溶液温度/°C | 浸洗时间/min |

碱洗 | 75%〜80%NaoH+20%〜25%NaNC)3 | 450〜560 | 热轧板10〜20;冷轧板1〜8 |

酸洗 | 15%〜22%H2So4+1%〜3%NaCI+H?O | 75〜95 | 10〜25 |

白化 | 8%〜12%H2So4+8%~12%NaNO3+H2O | 50〜80 | ≤4 |

表面氧化皮 | 在HF-HNO3-HzSQ,水溶液中酸洗或用吹砂法清除。 | ||

4.6切削加工与磨削性能无特殊要求。

5组织结构

5.1相变温度

5.2时间-温度-组织转变曲线

5.3典型组织

合金在热变形状态为奥氏体基体上析出块状β-NiAl相,并多沿晶界分布。β-NiAl相可阻止热变形过程中的晶粒长大。在单方向热变形量比较大时,β-NiAl相会沿热变形方向分布,引起合金各向异性。β-NiAl相为B2,体心立方结构的金属间化合物。固溶处理后使晶粒内部,NiAl相均匀分布,晶界β-NiAl相回溶。再经845°C时效后,沿晶界重新析出步β-NiAl相。晶界β-NiAl对消除应力促进晶界氧化脆性和持久缺口敏感性起关键作用。第二阶段时效热处理后析出γ′弥散相。在β-NiAl相周围弥散相岀现贫化,第二阶段不同温度所析出γ′弥散相尺寸不同。过时效后γ′弥散相与伙NiAl相尺寸增大,并在β-NiAl相内析出富Nb相的Laves相。随温度提高,γ′弥散相与β-NiAl相的粗化速度提高。

合金经固溶和标准时效后的组织分别见图5-1。合金经标准热处理后的TEM组织特征见图5-2。合金经不同温度长期时效后的组织特征见图5-3。

图5-3合金经不同温度长期时效后的组织特征

(a)标准热处理650°C*3000h,β-NiAl相粗化;

(b)标准热处理+750°C*3000h,β-NiAl相和γ弥散相粗化β-NiAl粗化块状相周围/相贫化;

参考文献

略。。