高温合金GH/NS

GH1035高温合金

1合金介绍

1.1 概述

GH1035是Fe-Ni-Cr基固溶强化型变形高温合金,以铬和钨等元素进行固溶强化.使用温度在900°C 以下。合金具有较高的热强性,水平接近GH3039镍基合金。合金具有良好的热加工塑性和焊接、冷成形工艺性能。主要产品有板材、棒材、丝材和环形件。

1. 2 应用概括及特性

合金已用于制作在900°C以下长期工作的涡轮发动机燃烧室、涡轮外环和排气装置等零件。适用于 制作各类航空、航天发动机的火焰筒、燃烧室外套、加力燃烧室、导向器环和其他环形零件。

合金在中温范围疲劳性能低于同类用途的镍基合金,耐盐酸腐蚀性能比同类用途的镍基合金稍差。

1.3 材料牌号

GH1035(GH35)。

1.4 相近牌号

XH38BT、XH38BB(俄)。

1.5材料技术标准

GB/T 14992高温合金和金属间化合物高温材料的分类和牌号

GJB 1952A航空用高温合金冷轧板规范

GJB 2612焊接用高温合金冷拉丝材规范

GJB3317A航空用高温合金热轧板规范

HB/Z 140航空用高温合金热处理工艺

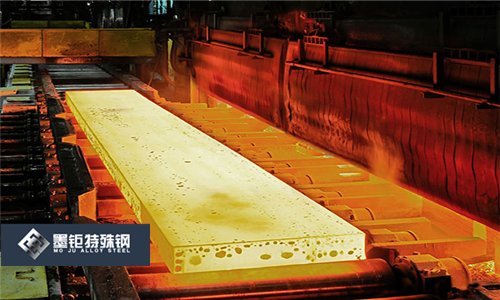

1. 6 熔炼工艺

采用电弧炉、或电弧炉+电渣重熔、或非真空感应炉+电渣重熔熔炼工艺。

1.7 化学成分

摘自 GB/T 14992,见表 1-1 o

元素 | C | Cr | Ni | W | Al | Ti | Fe |

质量分数/% | 0. 06〜0. 12 | 20. 00〜23. 00 | 35.00—40. 00 | 2. 50〜3. 50 | ≤0.50 | 0. 70〜1.20 | 余 |

元素 | Nb | Ce | Mn | Si | P | S | — |

质量分数/% | 1. 20〜1. 70 | ≤0. 050 | ≤0. 70 | ≤0. 80 | ≤0. 030 | ≤0.020 | — |

注:合金中Ti、Nb任选其一,不应同时加入。 | |||||||

1.8 热处理制度

摘自HB/Z 140,各品种的标准热处理制度为:

a) 板材,(1100~1140)°C/AC。

b) 棒材和锻件,(1130〜1150)°C *(1 〜1. 5)h/WQ+(710〜730)°C*(8〜10)h/AC。

c) 环形件,1120°C*(l. 5〜2. 5)h/WQ+720°C*(8〜16)h/AC。

1.9 品种规格和供应状态

摘自 GJB 1952A、GJB 3317A 和 GJB 2612。

1.9. 1 主要规格

厚0. 5mm~4. Omm冷轧薄板和带材,厚4-14mm热轧板;线径0. 2mm〜10. 0mm焊丝;各种规格的棒材和环形件。

1.9.2供应状态

板材和带材经固溶处理+碱酸洗+平整+矫直+切边后供应;棒材一般不经热处理供应;环形件经热 处理后供应;焊丝以硬态、或半硬态(减面率不大于20%)、或经固溶处理+酸洗、或光亮固溶处理(适应于 直径不大于1.5mm)状态成盘供应,也可直条供应。

2物理、弹性和化学性能

2. 1 熔化温度范围

2.2 相变点

2.3 热导率(表2-1)如有需要可以联系墨(钜)资料部索要资料。

2.4 电阻率

2.5 热扩散率

2.6 比热容

2. 7 线膨胀系数(表2-2)如有需要可以联系墨(钜)资料部索要资料。

2.8 密度:8. 17。

2.9 磁性能

2. 10 弹性性能(表2-3)如有需要可以联系墨(钜)资料部索要资料。

2. 11 化学性能

2. 11. 1抗氧化性能

合金在空气介质中,900°C试验100h的氧化速率为(0.0820〜0. 1170)g/(m2 -h);1100°C试验100h的氧化速率为0.4238g/(m2 • h)

2. 11.2 耐腐蚀性能

3力学性能

3. 1 供货技术标准

3. 1. 1技术标准规定的性能(表3-1)

表3-1

标准号 | 品种 | 热处理 | θ/°C | 拉伸性能 | |

σb/MPa | δ0.5/% | ||||

GJB 1952A | 冷轧板 | (1100 〜1140)°C/AC | 20 | ≥590 | ≥35 |

700 | ≥345 | ≥35 | |||

GJB 3317A | 热轧板 | (1100 〜1140)°C/AC | 20 | ≥590 | ≥35 |

700 | ≥345 | ≥35 | |||

3. 1. 2 生产检验数据、基值和设计许用值(表3-2)

取样 | θ/°C | σb | σp0.2 | δ5/% | ψ/% | ||||||

MPa | Cv | MPa | Cv | ||||||||

X | s | S | X | S | X | s | X | ||||

棒材 | 20 | 614 | 16. 76 | 590 | 0. 027 | 278 | 29. 52 | 0. 106 | 52 | 35 | 69 |

注:表中数据为15炉生产检验数据统计结果。 | |||||||||||

3. 2 短时力学性能

3.2. 1硬度

3.2.2 冲击性能

3.2.3压缩性能

3.2.4扭转性能

3.2.5剪切性能

3.2.6拉伸性能

3.2.6. 1冷轧板不同温度的拉伸性能见表3-3。

取样 | 热处理 | θ/°C | σb/MPa | σp0.2MPa |

| |

冷轧板 | 1120°C/ | 20 | 637〜725 | 196〜245 | 40 〜50 | |

600 | 510〜539 | 118〜147 | 40 〜45 | |||

700 | 392〜441 | 118〜137 | 40〜45 | |||

800 | 196〜265 | 108〜118 | 50 〜60 | |||

900 | 127〜147 | 49 〜69 | 60 〜65 | |||

1000 | 69 〜98 | 39 | 70 〜75 | |||

1100 | 49 | — | 60 〜65 | |||

注:所列数据为含Ti元素合金的试验结果。 | ||||||

3.2. 6.2冷轧板不同温度屈服点前的拉伸曲线见图3-1,屈服点至断裂的拉伸曲线见图3-2。

3.3持久和蠕变性能

3.3.1持久性能

3.3. 6. 1 冷轧板不同温度和时间的持久极限见表 3-4。如有需要可以联系墨(钜)资料部索要资料。

3.3. 1. 2 冷轧板不同温度持久应力-寿命曲线见图 3-3 。

3.3.2蠕变性能

3.3. 2. 1 冷轧板不同温度、100h的蠕变极限见 表3-5,800°C不同应力的蠕变曲线见图3-4。

3. 3. 2. 2 板材不同温度的秒计蠕变极限见表3-6。

3.4疲劳性能 表 3-6口。

取样/mm | θ/°C | N/周 |

厚1.5 板材(Ti) | 800⇄20 | 110〜120 |

900⇄20 | 45 〜50 | |

1000⇄20 | 20 〜25 | |

1100⇄20 | 18 〜25 | |

1200⇄20 | 22 | |

注:缺口半径r=0. 1mm,试验至出现。.5mm长裂纹 为止。 | ||

3. 4. 1高周疲劳

冷轧板经H20°C固溶处理,900°C的旋转弯曲 疲劳极限 0-1(10,周)= 127MPaE。

3.4.2低周疲劳

3.4.3特种疲劳

3.4.3. 1板材不同循环温度的冷热疲劳性能

3. 4. 3. 2冷轧板不同晶粒度,不同循环温度的冷热 疲劳性能见表3-8o

表 3-7[1]

取样 | 热处理 | 在以下晶粒度、热循环试验温度、试验至出现0. 5mm裂纹,N/周 | |||||||||

8级 | 3级 | 8级 | 3级 | 8级 | 3级 | 8级 | 3级 | 8级 | 3级 | ||

800°C⇄20°C | 900°C⇄20°C | 1000°⇄20°C | 1100°⇄20°C | 1200°⇄20°C | |||||||

冷轧板(Nb) | 固溶 | 92 | 92 | 51 | 35 | 30 | 17 | 18 | 13 | 15 | 15 |

冷轧板(Ti) | 110 | 75 | 46 | 25 | 22 | 23 | 24 | 15 | 22 | 15 | |

①8级晶粒度板材经U00°C固溶处理;3级晶粒度板材经1170°C固溶处理。 | |||||||||||

3. 5 裂纹扩展速率

3. 6 断裂韧度

3.7 松弛性能

4工艺性能与要求

4. 1 成形工艺与性能(表4-1)

表4-3

加工类型 | 加热温度 | 开锻/开轧温度 | 终锻/终轧温度 | 变形量 |

锻造 | 1140C 〜1160°C | 1150°C | ≥900°C | 小于等于60% |

热轧板荒轧 | 1100°C 〜1200°C | 1100°C | ≥850°C | — |

热轧板精轧 | 1050°C 〜1070°C | 1050°C | ≥750°C | >30% |

4.2 工艺性能

合金具有良好的冲压性能,极限深冲系数为2.03-2.15.

4.3 焊接性能

4.3. 1该合金的氣弧焊裂纹倾向性比GH3030合金大。用HGH1035焊丝时熔池流动性较差,可釆用 HGH3030和HGH3044焊丝。自动钧极氫弧焊(对接)规范见表4-2。其接头的力学性能见表4-3。

表4-2⑴

板厚/ | 焊前 | 焊丝/mm | 焊接 电流 | 电弧 | 焊接 速度 /(m/min) | 送丝 速度 | 气体 流量 | 背面气 体流量 /(L/min) | 瞥极 直径 | 焊嘴 直径 / mm | |

牌号 | 直径 | ||||||||||

1.5 | 交货状态 机械抛光 | HGH3044 | 1. 6 | 120〜150 | 12 〜15 | 0. 4 — 0. 5 | 0. 25〜0. 40 | 5〜7 | 2〜3 | 2.0 | 18 |

2.0 | 160〜180 | 0. 34 | 0.28 | 2.5 | |||||||

1.5 | 不加焊丝 | 110〜140 | 0. 60 — 0. 67 | — | 一 | ||||||

表 4-3

板厚/mm | 焊前状态 | 焊后处理 | 焊丝牌号 | θ/°C | 接头σp/MPa | 强度系数/% |

厚1.5 | 供应状态 | 未处理 | HGH3044 | 20 | 639 | 88. 2 |

不加焊丝 | 624 | 86 | ||||

HGH1035 | 672 | 100 | ||||

500 | 559 | 95 | ||||

700 | 378 | 90 | ||||

800 | 299 | 98 | ||||

厚2.0 | HGH3044 | 20 | 663 | 91. 4 |

4.3.2点焊及缝焊电极(滚盘)压力要求比GH3030合金焊接时大,缝焊速度要低,否则容易产生裂纹。 点焊规范见表4-4;缝焊规范见表4-5o

4.3.3各种焊接接头的力学性能见表4-6。

表 4-4

板厚/mm | 焊前状态 | 电极直径/mm | 规范参数 | 核心尺寸 | |||

焊接电流/A | 通电时间/ s | 电极压力/N | 直径/mm | 焊透率/% | |||

1. 5 | 交货状态 | 5.0±1 | 6700 | 0. 12 | 6960 | 4.5 | 66 |

2.0 | 7200 | — | 7355 | 4.8 | 70 | ||

表 4-5

板厚/ | 焊前状态 | 滚盘宽度/ | 规范参数 | 核心尺寸 | |||||

焊接电流 | 通电时间 | 休止时间 | 焊接速度 | 电极压力 | 直径/mm | 焊透率/% | |||

1.5 | 交货状态 机械抛光 | 5.0 | 6800 〜 | 0. 18 〜 | 0. 54〜 | 0. 16 〜 | 6765 | 4.2 | 67 |

2.0 | 7000 〜 | 0. 24〜 | 0. 52〜 | 0. 15 〜 | 7355 | 55 | |||

表 4-6

热处理 | 焊接方法 | 填充材料 | 板厚/mm | θ/°C | 接头 σp/MPa | 焊点强度/kN | 弯曲角/(°) | ||

焊接前 | 焊接后 | 厚0. 8mm 板 | 厚2. 0mm 板 | ||||||

固溶处理 | 不热处理 | 电弧焊 | — | 1. 7 | 20 | 637 | — | — | 180 |

900 | 127 | 一 | — | 一 | |||||

氯弧焊e | HGH1O35 | 0. 8〜2. 0 | 20 | 618 | — | — | 180 | ||

800 | 196 | 一 | — | — | |||||

900 | 127 | — | — | — | |||||

缝焊 | — | 0.8 〜2.0 | 20 | 618 | — | — | — | ||

800 | 196 | — | — | — | |||||

900 | 127 | 一 | — | 一 | |||||

点焊 | — | 0.8 〜2.0 | 20 | — | 6.86 | 17. 65 | — | ||

800 | — | 2. 65 | 7.75 | — | |||||

900 | — | 1. 77 | 5.88 | 一 | |||||

①试样带加强焊缝。 | |||||||||

4. 4 零件热处理工艺

零件热处理规范推荐为:中间固溶处理1060°C〜1080°C,空冷或水冷;最终固溶处理1080 °C 1120°C,空冷或水冷。保温时间按(1. 2〜2. 0)min/mm计算。

4.5 表面处理工艺

火焰筒表面处理工艺按通用规范进行电解抛光。

4. 6 切削加工与磨削性能

合金可以满意地进行切削加工。

5组织结构

5. 1 相变温度

5. 2 时间-温度-组织转变曲线

5.3 典型组织

合金在固溶状态组织为单相奥氏体,晶粒度为6~10级(图5-1),有少量Nb(C,N)或Ti(C,N)碳化 物。经时效或长期使用后有少量,'相及M23C6型碳化物析出(图5-2)。如有需要可以联系墨(钜)资料部索要资料。

参考文献

[1] 北京航空材料研究院.航空材料应用手册:第4卷.变形热强刚和高温合金[M]. 1996:163-169.

[2] 北京航空材料研究院.合金的热处理和性能技术报告.1962.

[3] 北京航空材料研究院,等.航空材料焊接手册[M].北京:国防工业出版社.1978 = 150-154.

[4] 王家正.GH1035[M]〃《中国航空材料手册》编辑委员会.